2025-05-26

“Escudo” invisible hace el acero tres veces más resistente al desgaste

El autor del invento es el ingeniero mecánico Fabio Fernando Vallejo Bastidas, doctor en Ingeniería Mecánica y Mecatrónica de la UNAL, y aunque su investigación se enfocó en piezas metálicas complejas, su invención se podría aplicar a cualquier objeto de acero: brocas, destornilladores, cuchillos, bisturís, ralladores o bisagras. Pero antes de entender sus hallazgos vale la pena preguntarse: ¿por qué se desgasta un metal?

Para cortar piezas de acero industrialmente se utilizan máquinas potentes con cuchillas o discos que giran a gran velocidad. Este proceso genera una fricción tan intensa que eleva la temperatura hasta los 800 o 1.000 °C, haciendo que el metal se oxide, se queme o sufra transformaciones químicas.

El calor generado también libera micropartículas y gases contaminantes como óxido de hierro, vapores metálicos o neblina aceitosa, especialmente cuando se emplean lubricantes para reducir la fricción.

Este punto es fundamental: en la industria del acero se utilizan aceites comerciales en los que el metal sumerge para alargar su vida útil, pero al calentarse por la fricción estos generan gases contaminantes, aunque aún no se ha medido con precisión el nivel de exposición que enfrentan los trabajadores ni el impacto sobre el aire en las zonas industriales.

Ante este problema, el doctor Vallejo desarrolló un recubrimiento que elimina por completo la necesidad de usar aceites lubricantes, haciendo que el acero sea hasta tres veces más resistente al desgaste por fricción y altas temperaturas, lo que extendería su vida útil hasta por 10 años.

¿Cómo lo hizo?

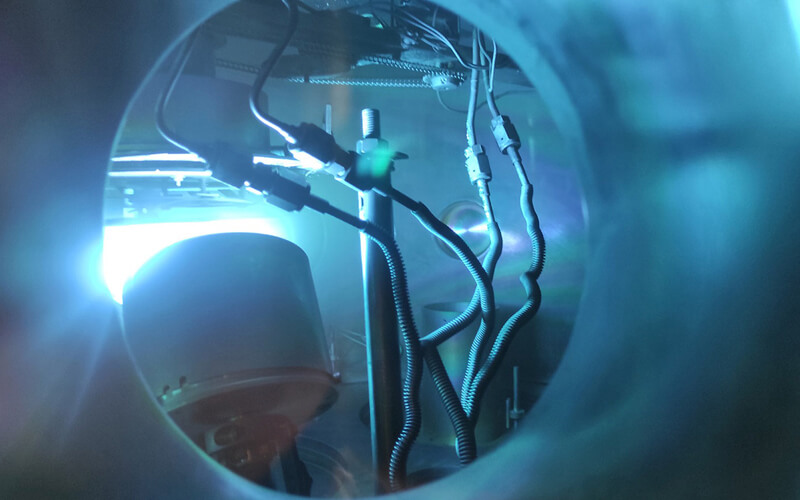

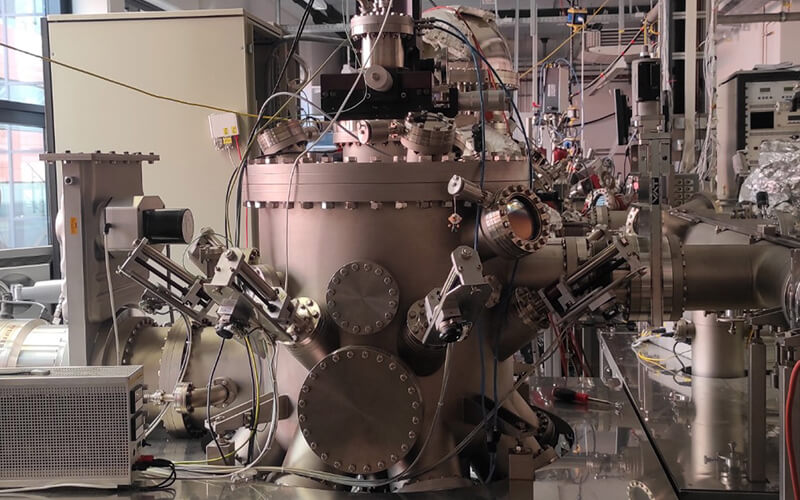

Mediante una tecnología conocida como co-sputtering magnetrón reactivo, que se puede imaginar como una “tormenta controlada de átomos”. En una cámara cerrada, similar a un horno, se introducen bloques de metales como titanio, cromo, aluminio y cobre. Luego se libera sobre ellos un gas especial y se aplican descargas eléctricas, lo que hace que los átomos salgan disparados y se adhieran —como confeti invisible— sobre la superficie metálica formando una película delgadísima.

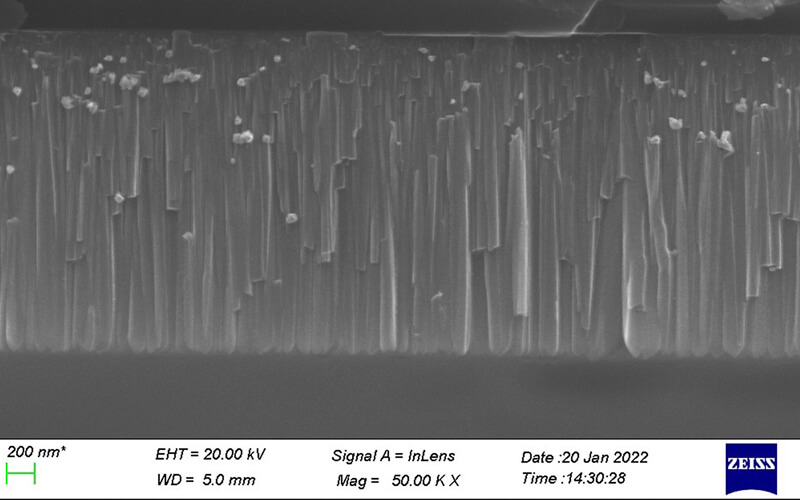

El ingeniero Vallejo empleó una versión avanzada de esta técnica, con pulsos de hasta 10.000 voltios cada 6 microsegundos. Esa energía logra que los átomos no solo se adhieran, sino que además se acomoden como ladrillos perfectamente alineados, sin espacios ni rugosidades. Así obtuvo un recubrimiento más fuerte, liso y duradero que los convencionales, y resolvió un reto técnico clave: integrar el cobre, un metal cuya estructura química dificultaba su uso en recubrimientos anteriores.

Durante la experimentación, el investigador comprobó que al añadir un 1,7 % de cobre a la mezcla resistente de nitruro de titanio, aluminio y cromo, la capa resultante se volvía aún más dura, lisa y difícil de desgastar. El cobre actúa como un asistente invisible: facilita el corte y reduce el deterioro por fricción.

La resistencia del recubrimiento se evaluó mediante una prueba en la que el acero ya protegido se hizo girar a alta velocidad dentro de una esfera especial, y luego se registró su desgaste total. Así se evidenció que la película diseñada lo hace hasta tres veces más resistente frente al método convencional. Aunque se trata de una técnica costosa, sus resultados abren el camino para nuevas investigaciones con alto potencial industrial.

Las láminas de acero utilizadas en la investigación son las comúnmente empleadas para fabricar engranajes, ejes y piezas de motores de carros o aviones, así como cortadoras industriales, responsables de generar fricción durante los procesos de manufactura.

Para analizar el recubrimiento, el doctor Vallejo utilizó microscopios de alta precisión que le permitieron medir la fricción a escala nanométrica. Aunque la película tiene un grosor de unos 2.000 nanómetros, las observaciones se realizaron incluso a niveles de 5 nanómetros.

Según la Asociación Nacional de Industriales, cada año cinco grandes siderúrgicas colombianas producen más de 3 millones de toneladas de acero, lo que da una idea de la magnitud de los procesos de corte y ensamblaje en los que un acero más resistente y menos contaminante marcaría una gran diferencia.

El desarrollo se realizó en colaboración con el Instituto Tecnológico de Karlsruhe, en Alemania, lo que demuestra que la ciencia hecha en Colombia puede estar a la altura de los mejores laboratorios del mundo.

Autor

Unimedios | Agencia de Noticias UN

La Unidad de Medios de Comunicación – Unimedios, es la unidad de producción y difusión de la información científica, cultural, investigativa, académica, artística y tecnológica generada por la Universidad Nacional de Colombia y dirigida a la comunidad universitaria y a la sociedad en general. Es una dependencia de nivel nacional, adscrita a la Rectoría que articula los medios de comunicación existentes dentro de la Unidad para velar por el buen nombre e imagen de la Institución, promover y agenciar sus logros e integrarla en su diversidad y con la sociedad a través de sus medios, servicios y productos.